7. Самонастройка

О связях

Есть такая шуточная игра - "Найди связь". Задаются два совершенно разных предмета, и предлагается найти связь между ними. Например, как влияет количество дырок в швейцарском сыре на максимальную скорость автомобиля "Москвич"; или как влияют лунные затмения на вкус шашлыка по-карски. Водящий обязан такие связи найти и прокомментировать их.

Самое смешное, что в действительности упомянутые связи существуют: и максимальная скорость "Москвича" зависит от числа дырок в швейцарском сыре и вкус шашлыка как-то связан с лунным затмением. Но они слабые, и если бы, несмотря ни на что, удалось установить и проследить их, то воспользоваться ими уж никак не удастся. Именно поэтому владельцы "Москвичей", стремясь выжать максимальную скорость, интересуются маркой бензина и повышением степени сжатия двигателя, а не технологией сыроварения. А перед тем как заказать шашлык, любители поесть обычно интересуются способностями шеф-повара, а не заглядывают в лунный календарь.

Среда и объект

Выделяя из массы предметов и явлений объект для исследования, мы должны сохранить его связи с окружающим миром, иначе он перестанет нормально функционировать и его изучение не достигнет требуемой цели. Под "окружающим миром" будем подразумевать внешнюю среду, которая находится в наиболее близком контакте с объектом. Следовательно, внешней средой будем называть все то, что влияет на поведение объекта, но не входит в сам объект.

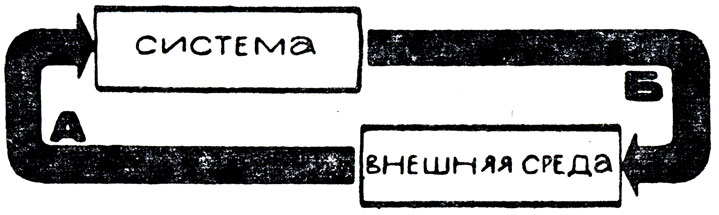

Взаимодействие среды и объекта можно представить в следующем виде (рис. 71).

Рис. 71

Здесь стрелка А показывает воздействие среды на изучаемый объект, а стрелка Б выражает действие объекта на внешнюю среду. Пользуясь удобной терминологией теории связи, назовем А каналом, по которому среда воздействует на изучаемую систему. Тогда по каналу Б реализуется воздействие системы (объекта) на среду.

Если в качестве объекта исследования выбран, например, градусник, то по каналу А ему передается тепло извне, а канал Б сообщает (информирует) о том, какова эта температура в градусах. Таким образом, канал А передает тепло, а канал Б информирует о температуре среды (предполагается, что наблюдатель относится тоже к среде). Есть и другие факторы, связывающие градусник со средой (среди них - тяготение), но с основным назначением градусника - показывать температуру - они имеют слабую связь и поэтому не учитываются.

В качестве еще одного примера рассмотрим станок-автомат. По каналу А передаются заготовки, которые должны быть обработаны на станке, а также энергия и смазка; по каналу Б станок передает во внешнюю среду готовые детали и вибрации либо сообщает треском или молчанием о своей неисправности. В качестве слабых связей станка-автомата со средой можно указать на его освещенность солнечным светом, которую, естественно, можно не учитывать.

А вот пример из биологии. Живой организм всегда функционирует в какой-то определенной среде. Ею могут быть лес, пустыня, вода, колба и т. д. По каналу А в организм поступают продукты питания и все внешние раздражители, а по каналу Б организм воздействует на среду, изменяет свое положение в этой среде и т. д.

Можно отыскать еще много аналогичных примеров взаимодействия среды и объекта.

Подобное представление не является досужим умствованием и имеет глубокий смысл. Оно устанавливает строгие взаимоотношения между предметами в мире и, по сути дела, выделяет и определяет интересующие нас существенные причинные связи. Более того, так как всякой системе присущи индивидуальные свойства, которые и характеризуют связь между ее входом А и выходом Б, то, наблюдая А и Б, можно познать этот объект.

Разные системы имеют разные свойства и по-разному связывают свой вход с выходом. Очень часто эти индивидуальные свойства системы можно выразить числами, которые обычно называют параметрами.

Параметрами градусника, допустим, являются объем ртути, диаметр капилляра и размер делений шкалы. Каждая названная величина определяет связь входа градусника с его выходом. Изменись хотя бы один параметр, изменится связь между температурой ртути и показаниями шкалы градусника и градусник начнет врать.

Токарный станок-автомат, потребляя на входе заготовки, на выходе выдает готовые детали. Параметрами станка являются режим резания, скорости движения и углы заточки резцов, положения и скорости подач резцов, материалы, из которых резцы сделаны, и т. д. От этих параметров зависят размеры выпускаемой продукции и ее качество. Параметры станка выбираются отнюдь не произвольно. Они зависят от материала заготовки и формы изготовляемой детали, на их выбор влияют соображения экономичности и требования качества поверхности детали, минимальный износ режущего инструмента и многое другое. Так или иначе, но параметры станка-автомата устанавливаются заранее с учетом всех требований, предъявляемых как к работе автомата, так и к выпускаемой продукции.

Из этих требований мы пока будем учитывать одно - обеспечение качества выпускаемой продукции. Только добившись выполнения этого основного требования, следует обращать затем внимание на износ инструмента, амортизацию станка и т. д.

Значит, к станку прежде всего предъявляется единственное требование - выпускать наилучшую продукцию, то есть изготовлять детали, максимально приближенные к идеалу, изображенному на чертеже заказчика.

Могут сказать, что нечего стремиться к точному выполнению размеров деталей, если существуют допуски, вполне устраивающие заказчика. Но хорошо известно, как сильны помехи на производстве. Поэтому всегда нужно стремиться к наиболее точному соблюдению размеров, тогда помехам труднее вывести размер за пределы допуска, и процент брака значительно уменьшится.

Близость к идеалу

Естественно, что для наладки станка нужно определить, в какой мере хороша выпускаемая продукция. А для этого необходимо ввести критерий близости готовых деталей к совершенству, который определял бы качество работы станка-автомата.

Этот критерий целесообразно формулировать в возможно более четкой форме - лучше выражать его в виде числа. Так, для станка-автомата в качестве такого критерия можно выбрать сумму отклонений размеров готового изделия от размеров, заданных чертежом. При очень хорошей работе критерий близости к совершенству будет равен нулю, что значит - идеал достигнут. Не стоит и говорить о том, что критерий близости такого значения никогда не будет достигнут, так как невозможно добиться абсолютной точности в размерах детали. Если, например, суммарное отклонение размеров сделанного изделия от требуемого равно одному миллиметру, то говорят, что "расстояние до идеала" равно одному миллиметру.

Критерий близости определяют и иначе, например как процент брака. Иногда в основу критерия кладут еще какой-нибудь признак. Но в любом случае при составлении такого критерия следует обращать внимание на то, чтобы он был один и его минимальное значение соответствовало бы цели, которой вы добиваетесь.

Когда говорят об идеале, который желательно достигнуть, всегда много раз повторяют слово "самое". Самый дешевый, самый точный, самый красивый и прочее, стремясь совместить в своем идеале много "наисамейших" черт. При выборе, например, марки велосипеда часто к нему предъявляют сразу несколько требований и хотят, чтобы он был: 1) самый надежный, 2) самый простой, 3) самый дешевый, 4) самый красивый и т. д. А когда дело доходит до покупки, то вдруг оказывается, что все эти требования в одном велосипеде не совмещаются. (Если, разумеется, есть из чего выбрать; в противном случае подобные сомнения уже не раздирают покупателя.)

В такое "трудное" положение попала, если вы помните, Агафья Тихоновна - невеста из пьесы Гоголя "Женитьба". Ей предстояло выбрать одного из четырех женихов, а критерий идеального жениха у нее не один, а несколько. Вот и пришлось ей, бедняге, помучиться.

"Право, такое затруднение - выбор! - жалуется Агафья Тихоновна. - Если бы еще один, два человека, а то четыре. Как хочешь, так и выбирай. Никанор Иванович недурен, хотя, конечно, худощав, Иван Кузьмич тоже недурен. Да если сказать правду, Иван Павлович тоже, хоть и толст, а ведь очень видный мужчина. Прошу покорно, как тут быть? Балтазар Балтазарович опять мужчина с достоинствами. Уж как трудно решиться, так просто рассказать нельзя, как трудно!"

И тут Агафья Тихоновна излагает свои представления о прекрасном.

"Если бы губы Никанора Ивановича да приставить к носу Ивана Кузьмича, да взять сколько-нибудь развязности, какая у Балтазара Балтазаровича, пожалуй, прибавить к этому еще дородности Ивана Павловича, я бы тогда тотчас же решилась".

Видите, как нелегко было девице на выданье с разносторонними требованиями.

Но если можно, хотя и мысленно, совместить нос одного человека с губами другого, то уж никак не совмещаются требования минимальной стоимости вещи и ее наилучшего качества. Они несовместимы и отрицают друг друга. Но значит ли это, что, делая ставку на качество, нельзя учитывать стоимость? Или наоборот. Неужели, стремясь купить вещь подешевле, не следует учитывать качества? Ведь эдак придется приобретать тряпье.

Нет сомнения, что все надо учитывать, но по-разному. Делая ставку на качество, следует оговорить максимальную стоимость, допустимую для решения этой задачи. А покупая дешевую вещь, неплохо представить себе минимально допустимое ее качество, ниже которого покупать не следует даже за бесценок.

Таким образом, при формулировке критерия близости к цели следует оговаривать те средства, которые допускаются при этом. Гордый и жестокий афоризм: цель всегда оправдывает средства - не более чем парадокс, так как цель в жизни не одна и всякое средство, предназначенное для достижения самой сокровенной цели, не должно входить в противоречие с другими целями. Именно поэтому средства всегда ограниченны. Не существует "любых средств". Средства для достижения самых важных и высоких целей не должны входить в противоречие с другими целями и принципами, может быть не столь высокими, но важными.

Указанный афоризм следовало бы сформулировать так: цель всегда оправдывает допустимые средства. Но после такой редакции он лишается своего гордого звучания и становится научно обоснованной истиной.

Но продолжим наш разговор о самонастройке.

Самонастройка как управление

Пусть наш станок-автомат настроен и изготовляет превосходные гайки. При этом должны быть строго постоянны как параметры станка, так и параметры заготовок. Предположим, что на станок поступила партия заготовок, несколько отличных от предыдущих по форме или твердости материала. Естественно, что это обстоятельство не могло не оказать влияния на качество выпускаемых деталей и выступает как самая обычная помеха. Маловероятно ожидать от нее улучшения работы станка. Скорее всего качество выпускаемой продукции ухудшится и наладчик должен будет переналадить станок: переналадить - значит найти такое положение управляющих ручек на станке, которое обеспечило бы выпуск наилучших деталей. Значит, наладчик будет стремиться сделать наименьшим (минимизировать) отличие вышеуказанных деталей от их идеала, представленного на чертеже. А это и есть управление.

Обобщая вывод из приведенного примера, скажем, что в процессе управления наладчик устраняет последствия непредвиденных, случайных изменений, которые произошли в системе, и возвращает ее в маловероятное состояние, соответствующее минимуму критерия близости к совершенству.

Пока мы не будем интересоваться, как это делается. Сейчас нам важно установить факт, что система вышла из требуемого состояния и через некоторое время при воздействии со стороны другой системы (наладчик тоже "система") вернулась в прежнее состояние. А от этого факта рукой подать к понятию самонастраивающейся системы.

Если рассматривать более сложную систему, состоящую из станка и человека-наладчика, то ее, безусловно, можно назвать самонастраивающейся. В данном случае наладчик как раз и является настраивающим звеном в такой сложной системе.

Читатель, возможно, заметит, что тогда любая машина вместе с человеком является самонастраивающейся.

- Да, если человек, воздействуя на эту систему, улучшает какие-то ее свойства.

- Нет, если при взаимодействии с машиной человек не преследует цель улучшить ее работу.

Так, шофер-механик, работающий на автомобиле, образует вместе с ним самонастраивающуюся систему. Он ездит на нем и время от времени регулирует и налаживает его. А шофер-любитель, как правило, уже не является настраивающим звеном; и система "машина - шофер-любитель" не самонастраивающаяся.

Естественно задать вопрос: а имеет ли вообще смысл рассматривать подобные самонастраивающиеся системы и не является ли это пустым фразерством и софистикой? Ведь если всю самонастройку "спихивать" на человека, то цена подобной "автоматике" - грош!

Следует сказать, что рассмотрение подобных систем самонастройки с человеком имеет глубокий смысл, так как позволяет понять особенности поведения человека-наладчика. А поняв их, можно затем пытаться создать автомат, заменяющий и освобождающий этого человека.

Чтобы создавать такой автомат, нужно четко представлять: что должен этот автомат "знать", что он должен "уметь" и что должен "запоминать" в процессе работы. А чтобы ответить на эти вопросы, надо серьезно изучить работу и поведение человека в аналогичных условиях. Занимаясь этим, мы тем самым готовим ему смену, то есть составляем схему работы будущего автомата, который заменит человека. Между прочим, поведение слесаря-наладчика, его приемы по настройке сложной системы станков-автоматов являются одной из важнейших и пока малоизученных проблем науки управления.

Теперь попытаемся сказать, что же такое самонастраивающаяся система.

Будем называть систему самонастраивающейся, если она самостоятельно, без вмешательства извне стремится к совершенству, то есть критерий ее близости к идеалу поддерживается ею самой на минимальном уровне, независимо от воздействий внешней среды и влияния внутренних факторов.

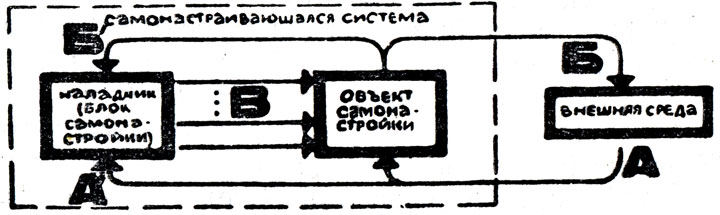

Блок-схема такой самонастраивающейся системы при ее взаимодействии со средой показана на рисунке 72. Здесь блоком самонастройки является наладчик. Он наблюдает за качеством готовой продукции по каналу Б и одновременно по каналу А следит за изменением свойств поступающих в автомат заготовок. Если заготовки изменились, то наладчик перестраивает станок, устанавливая новые значения его управляемых параметров. Для этого он должен знать, как поступать в том или ином случае, при том или ином отклонении заготовок от стандарта. Его поступки должны быть строго предопределены характером работы, совершаемой автоматом. Он должен либо знать все о процессе обработки, чтобы самостоятельно судить о том, каким образом менять параметры, либо располагать полной инструкцией поведения при всех возможных случаях отклонения заготовок от стандарта.

Рис. 72

Трудности наладки...

Кто хоть немного знаком со станками-автоматами, знает, что такая инструкция "на все случаи жизни" выглядела бы как Большая Советская Энциклопедия. А полное понимание процесса обработки потребовало бы от наладчика умения разбираться в тончайших вопросах обработки вообще и глубокого знания данного процесса в частности. Естественно, что такое положение мало кого устраивало бы и прежде всего оно обременительно было бы для самого наладчика. Ведь разбираться в многотомной инструкции - занятие крайне неприятное. Если к этому еще добавить, что довольно часто детали идут средними сериями, то есть примерно каждый месяц на автомат ставится новая деталь, то станет ясно, что жизнь наладчика, которому надо каждый месяц работать с новой толстенной инструкцией, и жизнь технолога, который должен каждый месяц составлять такую инструкцию, станет совсем невыносимой.

Трудности, испытываемые наладчиком и технологом, происходят из-за того, что ими был выбран не лучший в данном случае способ настройки автомата, известный под названием "метод компенсации". При такой настройке автомата наш наладчик почти лишен возможности пользоваться каналом обратной связи Б, по которому он мог бы судить о качестве выпускаемой продукции. Такой метод создает затруднения не только для наладчика, но и для технолога.

Действительно, канал Б необходим лишь для того, чтобы знать, выпускает станок хорошую продукцию или брак. Выход брака является сигналом, по которому наладчик обращает внимание на вход системы, то есть на заготовки, так как при прочих равных условиях в первую очередь отклонение заготовок от стандарта могло вызвать брак на выходе станка-автомата.

А если "прочие равные условия" не соблюдаются? Если при этом по какой-то внутренней причине изменились параметры станка - предположим, ослабилось крепление одного из резцов? В инструкции, несмотря на ее объем, на этот счет никаких указаний нет, поскольку она составлена лишь на случай изменения заготовок!

Единственное, что может сделать наладчик, так это внимательно изучить причины брака и попытаться устранить их, перенастраивая станок. А для этого он должен самым пристальным образом следить за состоянием канала Б, который фактически несет почти всю информацию о качестве работы станка.

Наблюдая по каналу обратной связи Б за результатом работы станка, наладчик может настроить автомат, даже если он вообще никогда не сталкивался с такой работой.

... И их преодоление

Пусть наш наладчик обладает самым минимальным запасом знаний из области настройки станков-автоматов и достаточно здравым смыслом. Знания нужны ему, чтобы выпускать продукцию требуемого наименования, и, скажем, при задании выпускать гайки он должен суметь "заставить" станок-автомат делать именно гайки, а не болты. (Для этого он должен иметь минимальную квалификацию.) А здравый смысл ему нужен для того, чтобы он мог в случае необходимости налаживать автомат, то есть сводить к минимуму число бракованных деталей, выпускаемых автоматом.

Пусть неналаженный станок выпускает гайки, отдельные размеры которых не соответствуют чертежу, скажем, выходят не шестигранные, а девятигранные гайки. Наладчик не знает, что нужно делать, чтобы эти размеры стали правильными, но он хорошо осведомлен, какие рукоятки этого автомата можно крутить, чтобы воздействовать на какие-то размеры гайки (ему неизвестно какие). Сначала он, по-видимому, попытается установить, как изменяются размеры выпускаемой гайки при изменении параметров станка. Повернув одну ручку (изменив один параметр) и сделав одну гайку, наладчик может выяснить, какие изменения в готовую продукцию вносит эта ручка. Во время такого анализа он может встретить ручки трех типов.

Три типа рукояток управления

Ручки первого типа независимо от положения других ручек будут изменять только один размер гайки. Причем поворот в одну сторону, например в правую, соответствует увеличению какого-то определенного размера, а поворот в другую - уменьшению.

Обнаружив такие ручки, наладчик, вероятно, обрадуется, поскольку ими очень легко управлять. В самом деле, если размер увеличился, то соответствующую ему ручку нужно повернуть, причем настолько, насколько это необходимо, чтобы устранить ошибку в размере гайки.

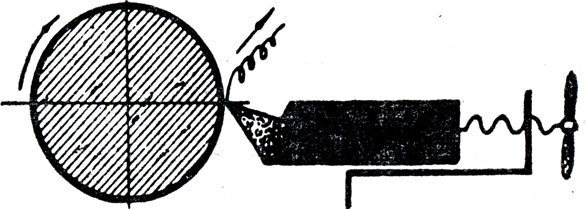

На рисунке 73 показан пример действия ручки этого типа. Здесь положение резца относительно вращающейся детали и диаметр после обработки зависит от положения рукоятки управления резцом. Ввинчивая эту рукоятку, мы тем самым подаем резец и уменьшаем диаметр детали, а вывинчивая, увеличиваем. Пусть один оборот ручки смещает резец на 1 миллиметр. Тогда наладчик, осматривая готовую деталь и обнаружив, что диаметр, управляемый этой ручкой, больше требуемого на 0,1 миллиметра, должен повернуть эту ручку по часовой стрелке на одну двадцатую оборота. Диаметр детали при этом уменьшится на 0,1 миллиметра и станет правильным.

Рис. 73

Заметим, что все это наладчик может сделать с уверенностью лишь после того, как произведет эксперименты: попробует крутить ручку вправо и влево и будет наблюдать при этом за изменением размеров продукции на выходе автомата.

Теперь наладчик твердо знает, как нужно себя вести при изменении тех размеров, которые управляются ручками первого типа. После замеров готовой детали он сразу может установить указанные ручки в такое положение, чтобы в следующей детали эти размеры совпадали бы с требуемыми.

Сделаем небольшой вывод. Отклонение размера, управляемого ручкой первого типа, несет полную информацию о том, куда и насколько следует повернуть эту ручку, чтобы указанное отклонение стало равным нулю. Регулирование размеров готовой продукции при помощи ручек первого рода не составляет серьезных затруднений и называется регулированием по отклонению.

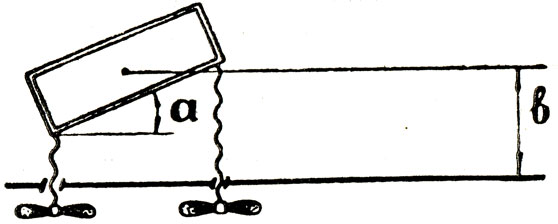

Ручки второго типа сначала несколько озадачат наладчика. Поворот одной такой ручки приведет к изменению сразу нескольких размеров гайки. На рисунке 74 показан пример устройства с двумя ручками второго типа, которые определяют положение заготовки (в данном случае прямоугольника). Эту заготовку необходимо поставить в определенное положение относительно станка, то есть надо выставить определенный угол наклона а и расстояние до центра в. Хорошо видно, что при вращении одной из указанных ручек меняются оба эти параметра положения. И ясно, что для достижения требуемых значений параметров а и в необходимо одновременно вращать обе ручки. Так, для изменения уровня в обе ручки следует поворачивать в одну сторону на один и тот же угол. При этом угол а не будет изменяться. Для изменения же угла а следует поворачивать ручки в разные стороны на один и тот же угол. При этом уровень в остается неизменным.

Рис. 74

Таким образом, чтобы воздействовать только на один размер готовой продукции, необходимо определенным образом вращать сразу несколько ручек второго типа.

Как легко заметить, и в данном случае отклонение размеров продукции от требуемых также несет полную информацию о том, как нужно изменять положение ручек второго типа, чтобы это отклонение свести к нулю. Только зависимость здесь сложнее. Но и ее может уловить наладчик во время экспериментов со станком-автоматом. А уловив, сможет потом без труда определить то положение рукояток второго типа, которое гарантирует правильные размеры детали.

Как видно, ручки первого и второго типа позволяют очень оперативно устанавливать размеры выпускаемых деталей. Для этого достаточно один раз определить отклонение размера от требуемого значения, то есть достаточно одного наблюдения, чтобы совершенно точно знать, как поступить, чтобы отклонение сделать равным нулю.

Сделаем еще один вывод: ручки первого и второго типа не страшны наладчику. Однажды установив, как они себя ведут, он может быть уверен, что в любом случае сумеет сразу ликвидировать брак, если, конечно, этот брак происходит из-за нарушения тех размеров готовой продукции, которые управляются ручками первого и второго типа.

И наконец, при анализе станка-автомата наладчику встретятся ручки, которые его сначала поставят в тупик.

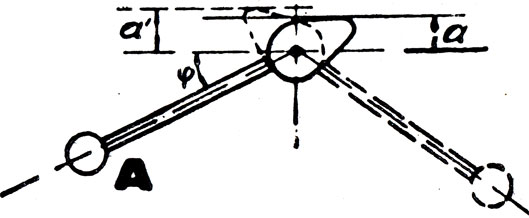

Ручки третьего типа, о которых пойдет речь, более сложные. Каждая из них при перестановке меняет сразу несколько размеров готовой продукции. Но изменение размеров будет различно для разных положений ручки. В одном положении перемещение ручки вправо будет увеличивать размер детали, а в другом - тоже смещение приведет к уменьшению этого размера. Пример ручки третьего типа показан на рисунке 75, где размер а определяется углом поворота кулачка, который приводится во вращение ручкой А. Видно, что в левом положении ручки при ее вращении против часовой стрелки а увеличивается, в то время как в правом положении ручки при том же направлении вращения размер а уменьшается.

Рис. 75

Приведенный пример показывает, что существует такое положение ручки, при котором ее легкий поворот не изменяет размера а. На чертеже это положение соответствует углу поворота ручки φ, равному 90 градусам. Указанный угол в данном случае оказывается критическим и не зависит от положения других ручек. Но подобное бывает далеко не всегда. Очень часто критическое положение ручки зависит от положения других аналогичных ручек.

Другим типичным примером рукоятки третьего рода может служить ручка настройки радиоприемника. Когда станция "уплыла", приемник следует подстроить. В каком направлении следует крутить ручку настройки? На этот вопрос можно ответить только после пробы, так как ручка настройки является рукояткой третьего рода и поэтому нуждается в систематической проверке. Действительно, в одном случае для настройки необходим поворот ручки по часовой стрелке, а в другом - против часовой. Все зависело от того, куда "уплыла" станция.

Как видно, ручки третьего типа обладают коварной способностью - они меняют степень своего воздействия на выход регулируемой системы. Если за ручками первого и второго типа достаточно пронаблюдать только один раз, чтобы определить величину воздействия на систему, то за ручками третьего типа нужен глаз да глаз - за ними нужно следить все время. Настраивая систему, нужно все время исследовать, не сменила ли какая-нибудь ручка свое воздействие на обратное. Если сменила, то следует действовать с учетом этой новой ее особенности.

Следовательно, при работе с ручками третьего типа необходимо соблюдать следующее правило: поворачивать их на небольшой угол, с тем чтобы не пропустить момента перехода какой-либо из ручек через критический угол.

Работа с ручками третьего рода напоминает военные действия; разница лишь в том, что воевать приходится не с неприятелем, а с природой. Каждому бою предшествует разведка, которая состоит в сборе информации о состоянии сил противника. Полученная информация ложится в основу плана боевой операции. По окончании операции положение меняется - противник перестраивает свою оборону, и для следующей операции необходимо провести новую разведку и т. д.

Точно так "воюет" наладчик с рукоятками третьего рода. Прежде чем перестраивать эти ручки, он обязан произвести "разведку", которая даст ему возможность узнать, как следует крутить эти рукоятки, чтобы получить желаемый эффект. Произведя подстройку станка, наладчик снова производит "разведку", после чего снова подстраивает станок и т. д.

Схема "разведка - бой - разведка" применима и здесь, но в следующей трактовке: "эксперимент - настройка - эксперимент". При этом под экспериментом понимаются такие манипуляции с объектом, которые обеспечивают получение информации, необходимой для подстройки этого объекта.

|

ПОИСК:

|

© Злыгостев А.С., 2001-2019

При использовании материалов сайта активная ссылка обязательна:

http://informaticslib.ru/ 'Библиотека по информатике'

При использовании материалов сайта активная ссылка обязательна:

http://informaticslib.ru/ 'Библиотека по информатике'