Заводы завтрашнего дня

Стоит ли возвращаться к прошлому? Какой принцип лучше? Основа - станки с программным управлением. Нужен ли робот? Проектирует компьютер. Необходимы ли запасы? Электронный закройщик. ЭВМ - испытатель. Можно ли вручную собрать компьютер?

- Виктор Михайлович, в конце 40-х и начале 50-х годов много писали и говорили о строительстве заводов-автоматов. Несколько таких объектов было возведено у нас и за рубежом. Постепенно интерес к ним сошел на нет. И они если и остались, так разве что в пищевой промышленности. Чем объяснить, что ныне создание таких предприятий почти прекратилось?

- Действительно" в 1949 году в Советском Союзе было завершено строительство первого в стране автоматического предприятия - завода по изготовлению поршней для автомобильных двигателей. На нем были автоматизированы все производственные операции, за исключением разве что визуального контроля алюминиевых болванок. Производственная мощность этого предприятия составляла 3500 поршней в сутки. Обслуживали его всего девять рабочих. Позже он был модернизирован. Аналогичные предприятия строились и за границей.

Однако, хотя все прекрасно понимали, что заводам-автоматам принадлежит будущее, довольно скоро стала видна слабая сторона таких производств. Дело в том, что создавались они в докибернетический период, и это, естественно, не могло на них не сказаться. Хотя сама идея таких автоматических предприятий и была в то время прогрессивной, но довольно скоро она оказалась тормозом прогресса. На каком принципе действовали такие предприятия? В основном на механическом. Быть может, на первый взгляд это покажется и не столь уж важным, ведь внешне завод подобного типа выглядит даже более надежным, чем другие, так как механические части его автоматических линий выходили из строя очень редко. Но надежность эта лишь кажущаяся.

Известно, что главная характерная черта научно-технического прогресса - постоянное улучшение технологических процессов, усовершенствование выпускаемой продукции, повышение ее качества. А основанные на механическом принципе автоматические предприятия в технологическом смысле неподвижны. Попробуйте хоть немного изменить конструкцию выпускаемых изделий, повысить качество обработки или просто взять новый, более прогрессивный материал для их изготовления, и для соответствующей переналадки линию, а то и весь завод придется на продолжительное время останавливать.

Я уже не говорю о том, сколько будет стоять весь завод, если возникнет какая-то неисправность на одном из его участков. Но и это еще не все. Ведь вместе с заводом-автоматом остановятся и многие смежные с ним предприятия. Например, если на длительное время остановится завод по производству поршней, то вслед за ним встанет завод по производству моторов, а затем и автомобильный завод. Как видите, прогрессом здесь на самом деле и не пахнет. Если хотите, такой завод-автомат во многом напоминает детскую заводную игрушку: как ее ни заводи, она совершает всегда одни и те же действия. Достаточно же сломаться или погнуться хотя бы одной шестеренке, как вся игрушка приходит в полную негодность и превращается в металлолом.

- Так что же вы имели в виду, когда говорили, что будущее принадлежит заводам-автоматам? О каком будущем может идти речь, если на таких предприятиях "прогрессом и не пахнет"?

- Говоря о заводах-автоматах будущего, я имел в виду предприятия, работа которых построена не на механическом, а на кибернетическом принципе. Кибернетики по праву гордятся успехами своих электронных питомцев, но понимают, что возможности ЭВМ далеко не исчерпаны. Специалисты считают идеалом автоматизацию всего производственного процесса, от проектирования до претворения этого проекта в жизнь.

Основой производства на таком заводе станут автоматические линии, созданные на базе станков с программным управлением. Наша промышленность уже выпускает такие станки, они хорошо зарекомендовали себя и позволяют в три-четыре раза увеличить производительность труда. В девятой пятилетке выпуск их увеличился более чем в три раза.

Достаточно побывать на современном предприятии, чтобы увидеть, как они работают. Подчиняясь командам, записанным на перфорированной или магнитной ленте, станок сам обрабатывает деталь, весящую нередко тонны. Он сам меняет режим работы, знает, когда надо нарезать резьбу, отфрезеровать, обточить или произвести другие операции. На специальном пульте указывается номер выполняемой операции и номер инструмента, которым она производится. Инструмент, которого иногда бывает до ста наименований, находится тут же на станке в специальном магазине и меняется также автоматически.

Такие совершенные станки уже существуют, и стоящий у его пульта человек оказывается практически просто оператором. Ему не нужно крутить рукоятки, менять заготовки и инструмент, ежеминутно измерять обрабатываемую деталь. Он должен только следить за работой станка. Если потребуется перейти на изготовление совершенно другой детали, то перестраивать станок нет никакой необходимости: достаточно вставить ленту с соответствующей программой, и он станет обрабатывать новую деталь.

Да что станок, существуют целые автоматические линии. И работой их руководит уже не человек, а электронно-вычислительная машина. Она составляет программу для каждого станка, следит за прохождением деталей, за подачей инструмента, заготовок. И все это без участия людей.

Автоматизировано и снабжение станков и линий заготовками. Поступает, предположим, на склад приказ доставить к станку очередную партию заготовок. Кран-штаблер сам находит на полках склада контейнер с необходимой партией заготовок, ставит его на тележку, и она сама доставляет его в нужное место.

В десятой пятилетке намечено еще более ускоренно развивать производство автоматического оборудования с малогабаритными электронными системами числового программного управления и контроля. Решено также обеспечить опережающее развитие выпуска станков с числовым программным управлением, значительно увеличить выпуск специальных станков и автоматических линий, организовать производство переналаживаемых на различные размеры деталей комплексных автоматических линий для отраслей с крупносерийным и массовым выпуском изделий.

Намечено также создать комплекты высокопроизводительного металлообрабатывающего оборудования, управляемые с помощью электронно-вычислительных машин, для организации на базе этого оборудования участков и цехов в отраслях с мелкосерийным и серийным выпуском изделий.

Так что основы таких заводов-автоматов уже закладываются.

- Мне не раз приходилось бывать на различных, порой очень совершенных предприятиях. Знакомился я и с работой станков-автоматов и заметил, что менять ленту с программой на них и вставлять новую деталь должен все же человек. Как совместить это с идеей заводов без рабочих?

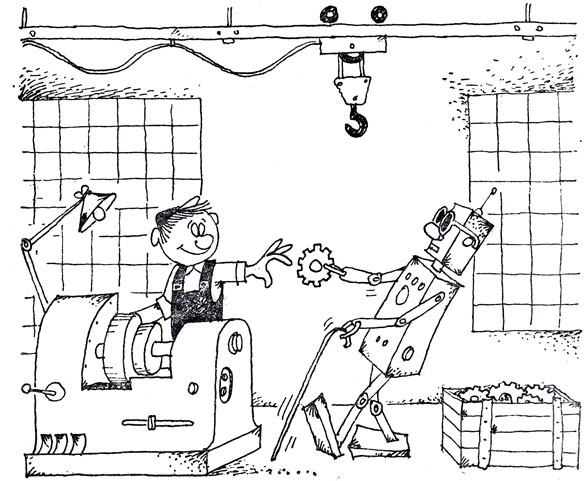

- Но вы не забывайте, что речь шла о станках с программным управлением, работающих в обычном цехе, на заводе сегодняшнего дня. Мы же говорим о заводе завтрашнего дня. А на нем и эта часть работы перейдет к машинам. Как все это будет выглядеть? Да почти так же, как в научно-фантастических романах. Между станками заснуют роботы, которые, правда, вряд ли будут похожи на человека. Это будут, вероятно, небольшие тележки с одной или двумя руками-манипуляторами, способными двигаться во всех плоскостях.

Не думайте, что такие роботы - дело далекого будущего. Уже то оборудование с программным управлением, о котором мы говорили, является, по сути дела, первым шагом на пути к эпохе роботов. А электронная техника с ее новыми возможностями приближает эту эпоху стремительно. Над созданием роботов трудятся ученые многих стран. В Массачусетском технологическом институте, например, группа специалистов во главе с профессором М. Минским создала робота, который складывает кубики, ловит брошенный в него мяч, выполняет иные простые операции! По мнению создателей, он по своему "умственному развитию" стоит еще на уровне четырехлетнего ребенка, но то, что он уже умеет, говорит о многом.

Роботы трудятся не только в стенах лабораторий. Они пришли и на заводы. На конвейере завода "Дженерал моторе" в Лордстоуне (штат Огайо) трудятся серийные роботы фирмы "Юнимейш" с магнитной памятью. Их профессия - сваривать автомобильные корпуса. На другом американском предприятии - заводе компании "Норт Америкэн Рокуэлл" в Уинчестере - программно управляемые автоматические манипуляторы выполняют роль подсобных рабочих при изготовлении зубчатых колес для автомобильных коробок передач. На многих промышленных предприятиях мира трудятся и более сложные автоматы. Существует, например, робот, способный выполнять такую кропотливую работу, как сборка часов. И делает он это с довольно большой скоростью - десятки тысяч часов в год. Ну а, скажем, робот японской фирмы "Хитати" может с помощью телеглаза читать чертежи и из деталей несложной конфигурации собирать различные изделия. "Думает" в этом роботе встроенная в него вычислительная машина.

Не менее интересную "механическую руку" создала группа инженеров кафедры электронно-вычислительных машин Ленинградского института авиационного приборостроения. Их робот-манипулятор предназначен для выполнения вспомогательных работ в различных отраслях промышленности. Он может трудиться в агрессивных средах, в кузнечно-прессовом и литейном производствах, на больших глубинах морей и океанов, при геологических изысканиях, отбирая образцы пород грунта. Агрегат этот довольно универсален. Его можно переносить из цеха в цех, из одной автоматической линии в другую, а также подключать к отдельным станкам. Он может поднимать и перемещать грузы весом от нескольких граммов до 30 килограммов со скоростью до одного метра в секунду.

Планами десятой пятилетки предусмотрено организовать уже серийное производство автоматических манипуляторов с программным управлением, позволяющих механизировать и автоматизировать тяжелые физические и монотонные работы.

- Судя по тому, что этот робот способен трудиться в совершенно различных условиях и выполнять довольно широкий круг работ, у него должен быть сложный электронный мозг и вряд ли правомерно называть его просто механической рукой?

- Конечно же, без компьютера робот не робот. И в данном случае механической рукой управляет электронно-вычислительная машина. Надо заметить, что одна ЭВМ среднего класса может спокойно обслуживать сразу несколько подобных манипуляторов, даже несмотря на то, что задания у них могут быть совершенно различными.

Сейчас трудно сказать, какими будут роботы на заводах-автоматах. Уже теперь создаются "видящие" роботы, способные распознавать простейшие геометрические тела. Правда, они довольно громоздки и дороги, и вряд ли в ближайшее время у них будет искусственный глаз, сравнимый по способности с человеческим, в котором 5 миллионов нервных клеток. Но что не сделают люди, если убедятся, что в принципе это сделать можно! В искусственном глазе должно быть не менее 10 миллионов элементов. Ну и что? А почему не создать такой глаз? Пускай не сегодня, так завтра?

Безусловно, проще и экономичнее "слепой" робот, подающий на сборку детали, не видя их: ему достаточно знать лишь, где они лежат. Созданием такого робота занимается группа энтузиастов нашего института.

Конечно, запрограммировать машину так, чтобы она могла найти выход из всех непредвиденных ситуаций, пожалуй, невероятно трудно, хотя системы, приспосабливающиеся к меняющимся условиям работы, уже есть. Существуют, например, станки с адаптированным управлением, которые сами выбирают режим резания в зависимости от твердости металла, величины припуска на заготовке, степени износа инструмента...

Из всего сказанного ясно, что роботы в принципе способны на любые производственные операции. Почему же тогда их еще мало? Причин здесь довольно много, но я назову две из них. Первая - это сложность создания таких "разумных" автоматов. Действительно, круг деятельности каждого из них может быть широким. Но полностью универсальными они быть не могут и не способны выполнять все операции, существующие на любом из производств. Следовательно, для различных производственных операций сегодня надо проектировать своих роботов. Вторая причина заключается в том, что для управления роботами нужны компьютеры, а они на сегодняшний день стоят еще очень дорого. Выйти из этого затруднения можно, применив для управления всеми роботами, да и самим производством на заводе-автомате, АСУ. Она-то и станет следить за работой всех станков и деятельностью роботов. Кому, как не ей, знать, какие детали нужны каждому из цехов, какие надо переправить с одного участка на другой, а какие доставить со склада. Она же будет отдавать распоряжения линиям или станкам на выпуск новой продукции, будет составлять программы для всех станков и роботов.

- Но все это - и станки-автоматы, и роботы, и компьютеры - всего лишь отдельные звенья или участки завода-автомата завтрашнего дня. Как же эти звенья будут объединены в одно целое и как будет работать такое полностью автоматизированное предприятие?

- В общих чертах картина такого завода уже ясна.

Как я уже говорил, основой производства станут станки с программным управлением и роботы. Но это, так сказать, нижняя ступень иерархии на предприятии, и без верхней, руководящей, оно навряд ли справится с работой. Поэтому давайте рассмотрим все производство по порядку.

Одно из основных звеньев управленческой ступени - автоматизированная система проектирования. Правда, работать будет она пока под руководством человека, и, по-видимому, до конца века ему не удастся полностью устраниться от взаимодействия с нею. Но это и не так уж важно для завода-автомата. Человек 10-15 все равно будут работать на нем, и, возможно, проектирование станет чуть ли не единственным участком, где будут трудиться вместе люди и машины.

Спроектированные конструкции передаются на другую машину, которая отвечает за управление их изготовлением, за тем, чтобы детали посылались на сборочные линии в определенном порядке, а если нужно, то переключает производство на изготовление продукции по предварительным заказам. Не думайте, что выпуск продукции по индивидуальным предварительным заказам - это просто дань моде; нет, это насущная необходимость наших дней. Дело в том, что в потреблении, к сожалению, еще нередки спады и подъемы. И с годами тенденция к колебаниям спроса все заметнее. В такой ситуации на предприятии нужны резервы.

Однако резервы резервам рознь. Одно дело, когда предприятие имеет в резерве сырье, материалы, инструмент, детали, и совсем другое - запасы готовой продукции. Несколько лет назад они действительно считались необходимыми, да и сегодня сохранили свое значение, но лишь в тех случаях, когда речь идет о неменяющихся видах продукции. Промышленная же продукция с развитием научно-технической революции обновляется все быстрее и быстрее. Не проходит и нескольких месяцев, как в самые, казалось бы, современные и совершенные машины и конструкции проектировщики вносят изменения, улучшают их.

Возьмите, к примеру, то же кибернетическое машиностроение. Разве можно делать впрок запоминающие устройства вычислительных машин? Ведь пройдет не так уж много времени, и они устареют, так и не дойдя до потребителя. Можно взять другую, более знакомую всем область - бытовую продукцию. Спрос на нее очень изменчив и зависит как от моды, так и от "репутации" "товара. Зайдите в магазин радиотоваров, и вы увидите, что одни, скажем, телевизоры пылятся на полках, а другие раскупаются сразу же. Так р^зве можно в таком случае говорить о каких-то запасах? Они не только не устраняют дефицит, а, наоборот, тормозят выпуск новых моделей, нанося производству вред, так как в них омертвляются средства и труд. Происходит это оттого, что в большинстве случаев производство ориентируется на безличный рынок, на абстрактного потребителя, тогда как надо ориентироваться на выполнение предварительных заказов. Уже много лет французская фирма "Рено" больше половины автомобилей делает по индивидуальным заказам.

- Как будет осуществляться управление собственно за производством на таком предприятии?

- Вся производственная информация будет поступать на специальную машину. Ее обязанности - расчет программ для каждого станка и для каждого робота. Она же скорее всего будет заниматься и таким вопросом, как, скажем, раскрой основного материала, будь то металл, пластик или же обычная ткань. Вы не думайте, что раскрой - легкий процесс. Сегодня только большой опыт людей да их интуиция являются критерием при раскрое материала на заготовки. Ведь заниматься в цехе "математикой" часто просто нет времени, и приходится угадывать, какое количество заготовок получится из оставшегося материала, как до минимума свести его отходы. Вот тут-то и необходим компьютер с его "умением" производить точные и громадные математические расчеты раскроя.

Кстати говоря, в Киевском университете создана система "Каштан", способная при раскрое сводить к минимуму отходы материалов. Со скоростью 125 тысяч операций в секунду она рассчитывает, сколько заготовок может выйти из каждого рулона, куска или листа материала и как наиболее рационально разместить на них максимальное количество заготовок с необходимыми параметрами. Для этого в "Каштан" нужно ввести всего два показателя - метраж полосы материала и размеры заготовок. Система способна одновременно производить расчет восьми основных заготовок и трех дополнительных. Кроме того, по желанию оператора она может предложить ему сначала самое рациональное решение, а затем и все последующие в порядке убывания их оптимальности.

Блок памяти "Каштана" хранит результаты раскроя всех предыдущих единиц материала. А это очень важно особенно в условиях типового производства. Если через какое-то время заводу понадобится раскроить такое же количество материала на такие же заготовки, то машина не станет рассчитывать все сначала, а просто найдет нужные ей данные в своей "памяти".

Как видите, раскрой материала, как я уже говорил, дело не такое уж легкое, и им станет заниматься скорее всего специальная ЭВМ на заводе-автомате. Она же будет подбирать и необходимые материалы, инструменты, делать заказы на заводы-поставщики или на центральную базу снабжения. Кстати, эта же машина отправит в ремонт испортившихся роботов, заменив их на время другими со склада. Думаю, что ремонт таких автоматов будет идти централизованно, в специально созданных мастерских.

Когда все сырье, материалы и инструменты будут получены и доставлены в цехи, машина, отвечающая за производство, включит механизмы, и они один за другим начнут работать, а роботы послушно передавать детали с одной операции на другую. Заготовки пойдут от станка к станку, с линии на линию, из цеха в цех, приобретая все более законченный вид. Наконец, роботы-сборщики соединят отдельные детали и узлы в машину.

Возьмем, к примеру, завод, выпускающий автомобили. Когда идет большая серия их - никаких проблем не возникает. Но вот пришел предварительный заказ - потребителю нужна машина с окраской № 5 (это код определенного цвета), внешней отделкой № 7, внутренней облицовкой № 2, радиоприемником 2-го класса и так далее. Специальное устройство наносит эти данные на магнитную карту, которая крепится к шасси, и электронная машина рассчитывает, в какой момент производства и какой из станков с программным управлением должен выпустить определенную, отличающуюся от других деталь. Она же рассчитывает, в какой момент и к какому месту конвейера эта деталь должна быть подана.

Вот шасси подошло туда, где на него крепятся моторы. Считывающее устройство знакомится с записью на магнитной карте и, узнав, какой двигатель необходимо установить, крепит именно его (к этому времени он уже подан другим конвейером). То же самое происходит и там, где на шасси крепится корпус, производится отделка и все остальное. В конце концов из сборочного цеха выходит автомобиль, отвечающий индивидуальным требованиям заказчика.

Подобным способом можно выпускать не только автомобили, но и телевизоры, холодильники, стиральные машины, станки...

Контроль качества - дело ответственное и кропотливое. Продукция современного машиностроения состоит из сотен и тысяч деталей, и неполадки в некоторых из них смогут сказаться не сразу. Вполне возможно, что самые ответственные и сложные узлы придется проверять еще до окончательной их сборки. Но это нисколько не изменит структуру завода завтрашнего дня, так как готовая продукция станет поступать на контролирующие установки, которыми будет распоряжаться еще одна ЭВМ.

Испытания тоже будут программно управляемыми. На одном и том же стенде проверку пройдут различные агрегаты. В каждом отдельном случае обслуживающий робот-контролер для обнаружения неполадок, типичных лишь для данной детали или узла, будет поступать по-особому.

- Из рассказанного вами получается, что для управления таким заводом-автоматом необходимо четыре электронно-вычислительные машины. Почему нельзя создать одну, которая справилась бы со всеми задачами?

- Я говорил о четырех, исходя из сегодняшнего состояния электронно-вычислительной техники и из убежденности, что такие заводы-автоматы могли бы появиться уже сейчас, хотя, к сожалению, создание таких заводов еще не начато. Но одна ЭВМ четвертого поколения, о которых мы уже говорили выше, успешно может справляться со всей работой по управлению предприятием.

- Какие производства, на ваш взгляд, должны перейти на полную автоматизацию в первую очередь?

- Думаю, сначала надо бы полностью автоматизировать предприятия машиностроения. Почему? Да потому, что машиностроение и строительство являются в первую очередь основой развития всего народного хозяйства. Строители создают корпуса новых заводов, а машиностроители начиняют их всем необходимым оборудованием. И поэтому огромное значение для нас приобретает создание заводов-автоматов именно в машиностроении.

Но в решении этой задачи есть свои трудности. Создать предприятия, аналогичные тем, что строились в 50-е годы, можно довольно быстро и сравнительно дешево. Однако они будут иметь все те недостатки, о которых мы уже говорили. Чтобы создать современные заводы-автоматы на кибернетической основе, необходимо огромное количество средних и малых компьютеров, да немало и мощных. Стоит же все это слишком дорого, и продукция таких заводов станет значительно дороже. Где же выход из создавшегося положения?

Первым делом необходимо перевести на автоматизированное производство саму... электронную промышленность. Как специалист, я прекрасно знаю, что ныне создавать ЭВМ старыми методами не только слишком дорого, но подчас и просто невозможно. Если машины первого поколения можно было собирать вручную, то монтировать электронно-вычислительные машины второго поколения оказалось труднее. Машины же третьего и тем более четвертого поколения собирать так просто невозможно. Попробуйте вручную соединить тысячи интегральных схем, когда чуть ли не все они отличаются друг от друга!

Разумеется, любую ЭВМ можно собрать руками. Но если так делать машину четвертого поколения, на это уйдут десятилетия и понадобятся слишком большие производственные затраты; к тому же она устареет, не покинув еще стен предприятия. На мой взгляд, выходом из положения было бы строительство заводов-автоматов по производству ЭВМ. Как я уже говорил, такие предприятия должны быть очень гибкими и оснащаться должны станками, на которых можно обрабатывать совершенно разные, непохожие друг на друга детали.

Выпуская компьютеры по-новому, мы не только повысили бы их качество, удешевили производство, но и полнее удовлетворили бы всевозрастающий спрос на кибернетические устройства всего народного хозяйства. Постепенно на такой новый тип производства могли бы перейти и другие отрасли нашей промышленности.

- Виктор Михайлович, расскажите подробнее, как вы представляете автоматизацию изготовления ЭВМ? Ведь этот процесс не такой простой, как, допустим, сборка автомобиля на конвейере.

- Конечно, процесс изготовления электронно-вычислительной машины третьего и особенно четвертого поколений, значительно отличается от сборки других видов промышленной продукции. Возьмем, например, такой важный процесс, как изготовление многослойных плат печатного монтажа. Чаще всего эта операция похожа на обычную контактную печать с негатива. Через специальные шаблоны, или, как их еще называют, маски, засвечивается светочувствительный слой на плате со сплошным металлическим или диэлектрическим покрытием. При проявлении вещество незасвеченных участков исчезает, а засвеченных остается и защищает при последующем травлении лежащие под ним слои. После того как остатки незасвеченного вещества смывают, обнаруживается рисунок соединений или изоляции. Потом на него "oнова наносится сплошная пленка, на которой опять вытравливается необходимый рисунок, но уже по другой маске. Процесс этот вроде бы простой, если бы не изготовление масок: они-то и занимают большую часть производственного времени. Необходимо вычертить монтажную схему в увеличенном масштабе, потом уменьшить ее фотографическим способом, отретушировать...

Современная техника позволяет получать чертежи монтажных схем, не прибегая к труду копировальщиц, - на автоматическом рисующем координатографе, получающем информацию прямо от ЭВМ в процессе проектирования. Он выдает сразу же готовый к пересъемке увеличенный чертеж схемы, что сокращает время производства масок. А не лучше вовсе обойтись без них? Это возможно, если воспроизводить рисунок прямо на плате с помощью остросфокусированного светового луча, управляемого компьютером.

Монтажная плата с нанесенным на нее светочувствительным слоем, перемещается вместе с управляемым ЭВМ программным столом, а неподвижный луч засвечивает необходимые участки. Конечно, при таком способе сам процесс засветки идет несколько медленнее, чем при методе масок, но зато отпадает необходимость каждый раз делать новые маски при внесении изменений в платы. Достаточно просто изменить программу ЭВМ, что делается очень быстро, и подготовка к выпуску новых плат готова. Такой способ позволяет даже в массовом производстве делать каждую плату по отдельной программе.

Надо заметить, что в последнее время стало развиваться новое направление микроэлектроники - так называемая элионика. Инструментом в этой технологии служат электронные и ионные лучи. С их помощью на одном крошечном кристалле какого-либо вещества, скажем кварца, можно изготовить целый блок, микросхему, практически со всеми необходимыми радиодеталями и соединениями. Для управления этой чрезвычайно тонкой технологией, не допускающей ошибку даже в доли миллиметра, создана специальная машина.

С очень высокой точностью может создавать соединения на плате и луч лазера, за движением которого тоже следит электронно-вычислительная машина. Такой луч, двигаясь в соответствии с программой, может испарять на своем пути металлическую пленку, а также засвечивать светочувствительный слой, что полностью исключает изготовление масок-шаблонов. Производительность этого метода довольно высока.

Не менее интересен и метод, при котором в месте соприкосновения луча с платой из газа, появляющегося при испарении участка платы, образуется металлическая или диэлектрическая пленка. А так как луч можно заставить двигаться по направлениям, предусмотренным программой, то на плате образуются необходимые линии соединений и площадки изоляций. Таким же способом можно соединять отдельные элементы схемы, наращивая металлическую пленку в местах контактов.

Итак, лазерный, электронный и ионный лучи, управляемые автоматом по программе, могут использоваться практически почти во всех процессах изготовления электронно-вычислительных машин. И если учесть, что все эти процессы могут управляться с помощью ЭВМ, то вполне понятно, какое широкое поле для автоматизации изготовления компьютеров они открывают.

Но изготовление схем печатного монтажа - не единственная область в производстве электронно-вычислительных машин, где могут применяться для управления компьютеры. Возьмите такие технологические операции, как сверление отверстий в платах, установка и запайка интегральных схем и других компонентов, контроль характеристик и параметров и многое другое. Компьютеры сами разработают программу производства этих процессов и будут следить за их выполнением. Это повысит производительность труда, сделает его более интересным, увеличит его рентабельность.

Как видите, автоматизировать можно практически все этапы изготовления такого сложного агрегата, как электронно-вычислительная машина. И слова мои о том, что изготовлять ЭВМ уже в ближайшее время необходимо на заводах-автоматах, - это не благие пожелания, а насущная необходимость. Уже сегодня существуют станки и отдельные линии, управляемые компьютерами или программными устройствами, призванными автоматизировать изготовление электронно-вычислительных машин.

- Виктор Михайлович, совершенно ясно, что сборка ЭВМ - чрезвычайно сложный процесс. Наверное, не менее сложен и контроль за качеством выпускаемых компьютеров?

- Здесь контроль необходим на всех этапах; без этого просто невозможно автоматизировать производство, так как при браке в одной из интегральных схем все дальнейшие операции просто бессмысленны. Возьмите такую сложную, но необходимую операцию, как испытания. Если проверять каждый цикл вручную, то не управиться за месяцы. Компьютер-контролер затратит на одну такую проверку всего миллисекунду, а на всю серию - несколько секунд.

Большие возможности контроля имеются и у лучевой технологии, о которой мы говорили выше. Чтобы автоматизировать такие сложные операции, как точное совмещение, и одновременно проводить анализ полученных структур и рисунков, надо использовать принцип электронного микроскопа и микроанализатора. В этом случае электронно-лучевая установка, связанная с компьютером, может без посторонней помощи разделить годные и негодные компоненты на пластине. Машина, получив эти данные, составит новую оптимальную схему их соединений, затем пошлет приказ лучу, и он, изменяя свое направление и параметры, выполнит эту схему.

- Выходит, на одной пластине должен быть предусмотрен избыток интегральных схем?

- А почему бы и нет? Вспомним, чем отличается человеческий мозг от "мозга" кибернетического. Сегодня при создании ЭВМ мы добиваемся, чтобы каждый из составляющих ее элементов работал с высокой степенью надежности. Наш же мозг действует совершенно иначе: он использует, если так можно выразиться, избыточную технику. В этом случае достаточно какой-нибудь из клеток "забарахлить", как ее тут же подменяет другая. Сами мы этого даже и не замечаем. Да что там отдельные клетки! Известно, что у человека с поврежденным в результате операции или несчастного случая даже целым участком мозга постепенно восстанавливались все его функции. Й вполне понятно, что работающая на таком же принципе ЭВМ была бы куда более надежной и безотказной, чем современные машины.

Конечно, такие машины мы еще не скоро научимся делать, но создать на пластине некоторый избыток схем мы можем уже сегодня. И компьютер, проверив их параметры, как я уже говорил, соединит лишь работоспособные, а негодные обойдет. Как вы понимаете, даже такой прием намного облегчит сборку электронно-вычислительных машин..

В дальнейшем конструкторы начнут использовать и избыточное число элементов, соединения между которыми будут выполнены так, что при отказе одного элемента в работу будет автоматически включаться запасной. На размерах машины эта избыточность почти не скажется: ведь известно, что все интегральные схемы без корпусов (конечно, необходимые для нормальной работы ЭВМ) можно поместить в спичечном коробке. И только всякие там приспособления для герметизации, материал, идущий на сборку в узлы и блоки, увеличивают суммарный объем ЭВМ в десятки тысяч раз. Так что увеличение количества полупроводниковых кристаллов с интегральными схемами, собранными на одной плате и заключенными в один корпус, на размерах машины не отразится.

Правда, для воплощения такой идеи в жизнь потребуются новые технологические методы. Но на заводе-автомате, с которого мы начали беседу, все это окажется выполнимым, поскольку сама ЭВМ станет участвовать в рождении новой машины на всех этапах ее изготовления - от первоначальных исследований до испытаний. Машины станут не только более надежными, миниатюрными, но и значительно дешевле. Многие считают, что уже через 5 лет электронно-вычислительные машины станут в 5-10 раз дешевле, а маленькие машины, которые можно будет поставить на стол в лаборатории или в кабинете ученого, значительно расширят свои возможности - они будут работать так же, как сегодня работают большие ЭВМ.

- Виктор Михайлович, из всего, что вы рассказали, совершенно ясно, что заводы-автоматы не только нужны, а просто необходимы. Когда же, по вашему мнению, такие предприятия появятся и почему их нет еще сегодня?

- Вы не совсем правы, считая, что таких предприятий нет. Наши хлебозаводы-автоматы, автоматические предприятия по производству цемента, некоторые химические предприятия и им подобные уже есть. И пускай большинство из них построено не на кибернетическом, а на механическом принципе, что, между прочим, вполне понятно, так как выпускаемая ими продукция практически не меняется, они все же помогают и нам, кибернетикам, перейти к созданию заводов-автоматов нового типа.

Механические заводы-автоматы - это своеобразная упрощенная модель предприятий будущего. И, несмотря на свою архаичность, они все-таки несут в себе немало интересного. И я нелестно о них отзывался не столько потому, что они плохи, сколько оттого, что будущее все же не за ними. А вот из вопроса, который вы задали, видно, что вы думаете, будто заводы-автоматы, построенные по кибернетическому принципу, появятся неожиданно и в законченном варианте. И в этом ваша ошибка. Процесс их создания - процесс постепенный, последовательный. Возьмите, например, роботов или "механические руки". Они, как мы уже говорили, существуют, хотя заводов-автоматов нового типа пока еще нет, и создавались они не для каких-то завтрашних нужд, а для дел нынешних.

Из приведенных примеров видно, что и на предприятиях сегодняшнего дня различным автоматическим манипуляторам вполне хватает работы. Если же взять такие области науки и техники, которые связаны с вредными средами, трудными условиями труда, радиацией, исследованием космического пространства, дна океанов и тому подобное, то в них роботы просто незаменимы. А станки с программным управлением и автоматические линии?! Они тоже, как я говорил, составная часть заводов недалекого будущего. А автоматизированное управление технологическими процессами?

Все это - основы заводов без человека, и они закладываются уже сегодня. Конечно, нельзя думать, что достаточно соединить все это вместе, как кубики в детской игре, и получится завод-автомат. Проблема гораздо сложнее, и потрудиться предстоит еще немало. Однако можно смело сказать, что создание заводов завтрашнего дня уже начато.

- И когда они будут созданы?

- Назвать срок с точностью до одного года невозможно. Но я считаю, что они появятся в текущей, десятой пятилетке. И построены они будут потому, что становятся просто необходимыми.

|

ПОИСК:

|

© Злыгостев А.С., 2001-2019

При использовании материалов сайта активная ссылка обязательна:

http://informaticslib.ru/ 'Библиотека по информатике'

При использовании материалов сайта активная ссылка обязательна:

http://informaticslib.ru/ 'Библиотека по информатике'