§ 8.3. Автоматическое диагностирование неисправностей нефтяных насосов

§ 8.3.1. Постановка задачи

(Эксперимент § 8.3 проводился при участии Т. А. Бадалова. )

За последнее время широко начали применяться устройства технической диагностики, которые по описанию работы системы (совокупность прямых и косвенных параметров измерений) способны автоматически установить вид тех или иных характерных неполадок в системе и при необходимости выдать конкретные инструкции по устранению этих неполадок.

Задача технической диагностики в терминах опознания образов может иметь следующую интерпретацию: известны виды неисправностей диагностируемого устройства, каждый из которых представлен рядом примеров обучающей выборки. Требуется на основании предъявленной учебной выборки примеров найти оптимальную в определенном смысле систему признаков и разработать решающее правило, позволяющее по значениям признаков принимать решение о состоянии машины.

В настоящем параграфе применение детерминированно-статистического подхода к задаче технической диагностики показано на примере алгоритмического проектирования автомата для диагностики основных видов неисправностей глубинных нефтяных насосов [8.13, 8.14].

Особенностью большинства задач технической диагностики является то, что процесс качественного изменения состояния диагностируемого устройства происходит непрерывно. При адекватном исходном описании и разбиении состояний машины на классы (что в большинстве случаев вполне возможно) это обстоятельство приводит к тому, что в пространстве исходных параметров множества точек, принадлежащих к различным классам состояний, могут "соприкасаться".

Однако безошибочная классификация состояний машины, очень близких нескольким классам состояний, обычно не так уж и важна для целей технической диагностики. Как правило, в этих случаях вполне достаточно дать альтернативный ответ.

Обычно измеряемые параметры исходного описания, характеризующие состояние машины, выбираются так, что близкие классы состояний образуют в пространстве измеряемых параметров области, близкие и в метрическом смысле. Используя этот факт, можно удалить из учебной выборки образов те реализации различных классов, расстояния между которыми меньше наперед заданной величины. Это соответствует удалению из учебной выборки реализаций, характеризующих "промежуточные" состояния машины. Тем самым обеспечивается необходимое для детерминированно-статистического подхода условие ε-непересекаемости для рассматриваемого алфавита образов.

Вопросы автоматизации технической диагностики оборудования глубиннонасосных скважин рассматривались в [8.15-8.17]. В этих работах применялись эвристические признаки. В [8.15] исходное описание разлагается в ряд Фурье. Однако из-за потери информации о фазовых соотношениях процент ошибок при диагностике оказывается слишком большим.

Основным отличием этой работы является полная алгоритмизация процесса создания оптимальных с точки зрения определенного критерия признаков.

Техническое состояние насоса в большой степени определяет производительность нефтяной глубинной скважины. При работе нефтяного насоса возможен ряд неисправностей, таких как уменьшение степени заполнения цилиндра насоса, нарушение герметичности в приемной и нагнетательной частях, влияние газа, неправильная посадка плунжера, отвороты, обрывы и т. д. Для обнаружения различных неполадок в работе насоса в настоящее время широко применяются системы телединамометрирования. Динамограмма представляет собой функцию изменений усилий Р в точке подвеса штанг от длины хода S полированного штока. По динамограммам на диспетчерском пункте промысла оператор производит ежедневный контроль, позволяющий оценить техническое состояние насоса, определить характер подземного ремонта, качество ремонта и наметить мероприятия по улучшению работы скважины.

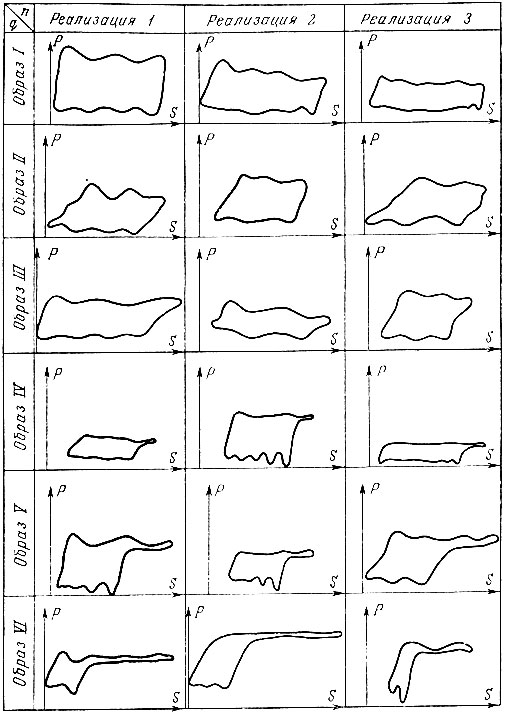

8.12. Примеры динамограмм рассматриваемых классов

В ходе создания автоматизированной системы управления промыслом возникает необходимость в диагностировании состояния насоса без участия человека. В результате эксперимента, проведенного на ЭВМ, были получены параметры для изготовления проекта аналогового диагностирующего автомата [8.18].

В качестве опознаваемых классов были выбраны технические состояния насосов, наиболее часто встречающиеся в эксплуатации [8.16]. К ним относятся: нормальная работа (класс I), утечка жидкости в нагнетательной части насоса (класс II), утечка жидкости в приемной части насоса (класс III) и различные виды незаполнения насоса (незаполнение 15÷30% - IV класс; 40÷60% - V класс; 80÷90% - VI класс). Примеры динамограмм рассматриваемых классов представлены на рис. 8.12.

Экспериментальным материалом послужили динамограммы, снятые на промыслах НПУ "Лениннефть" и "26 Бакинских комиссаров". Динамограммы случайным образом были разбиты на обучающую и экзаменационную выборки по 150 реализаций в каждой.

|

ПОИСК:

|

© Злыгостев А.С., 2001-2019

При использовании материалов сайта активная ссылка обязательна:

http://informaticslib.ru/ 'Библиотека по информатике'

При использовании материалов сайта активная ссылка обязательна:

http://informaticslib.ru/ 'Библиотека по информатике'