4.2. От структуры управления тоже многое зависит

Как же управляющая ЭВМ воздействует на производственный процесс?

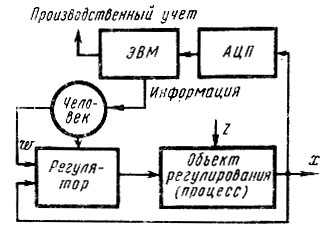

Простейший случай изображен на рис. 76: ЭВМ находится рядом с человеком и консультирует его при принятии важных решений. Она облегчает труд оператора, выполняя за него многие рутинные операции. ЭВМ может также собирать данные о произведенной продукции, времени простоя оборудования и т. д. и передавать эту информацию для нужд производственного учета.

Рис 76. Управляющая ЭВМ не принимает непосредственного участия в процессе (работает в автономном режиме)

Но в данном случае ЭВМ непосредственно не участвует в процессе, она работает в автономном режиме (режиме "оф лайн")*.

* (От английского off-line - удаленный контур. (Прим. ред.).)

Конечно, гораздо более важен случай; когда управляющая ЭВМ работает в неавтономном режиме (режиме "он лайн ")*, т. е. непосредственно участвует в процессе. Полученную и переработанную информацию такая машина может сразу использовать в управлении процессом и, таким образом, весьма эффективно его регулировать. Поскольку ЭВМ работает с цифрами, такое реагирование называется непосредственным цифровым управлением (НЦУ).

* (От английского on-line - встроенный контур. (Прим. ред.).)

При непосредственном цифровом управлении управляющая ЭВМ работает неавтономном режиме и выполняет функции регулятора.

Непосредственное цифровое управление позволяет:

- применять более эффективные принципы регулирования, чем при использовании обычных регуляторов (например, П-регуляторов), и выбирать оптимальный вариант регулирования;

- изменять параметры регулятора и структуру контура регулирования сообразно изменившимся условиям (адаптивное регулирование);

- снизить расходы на техобслуживание и унифицировать приборы, что облегчает проектирование таких регулирующих систем.

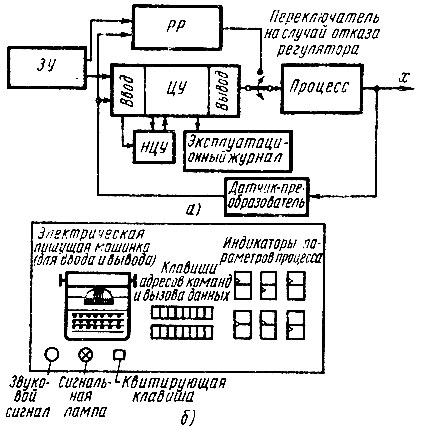

На рис. 77 показано, как управляющая ЭВМ может использоваться в качестве регулятора. Этот принцип получил особое распространение в станках с числовым программным управлением.

Рис. 77. Вычислительная машина непосредственно участвует в процессе: а - режим 'он лайн', ЗУ - задающее устройство; РР - резервный регулятор; ЦУ - центральное устройство; б - пульт оператора управляющей ЭВМ

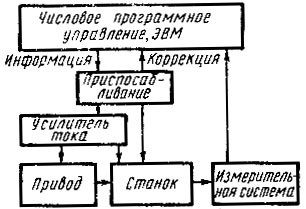

Термин "числовое программное управление" означает, что ввод программ, задающее воздействие и обработка информации внутри ЭВМ осуществляются в цифровой (числовой) форме (рис. 78).

Рис. 78. Функциональная схема станка с числовым программным управлением

Эти числовые регуляторы труднее проектировать, но они работают с большей точностью и более способны к адаптации.

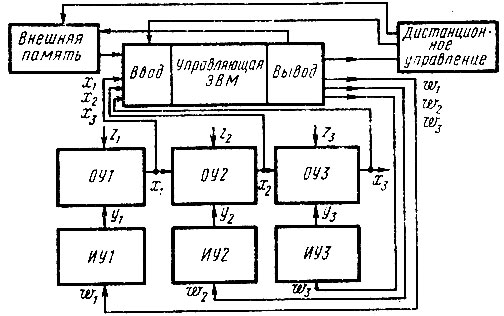

С помощью управляющей ЭВМ можно управлять и многоступенчатым процессом, как показано на рис. 79. Но здесь возникает опасность, что вычислительная машина будет перегружена сбором и переработкой столь обширной информации, организационными предписаниями, самим расчетом управляющих величин. Тогда в ее памяти не хватает места, чтобы рассчитать оптимальный вариант регулирования. Кроме того, чем сложнее структура устройства, тем больше вероятность того, что какие-нибудь неполадки приведут к сбою ЭВМ (вспомните, как в перегруженной телефонной сети вызов подчас попадает не по адресу) - и что тогда?

Рис. 79. ЭВМ управляет несколькими звеньями в сложном процессе: ИУ - исполнительное устройство, ОУ - объект управления

Проблема надежности автоматических устройств стоит очень серьезно, поскольку их выход из строя может причинить большой ущерб. В практике предпочтение всегда отдается более надежным средствам автоматизации.

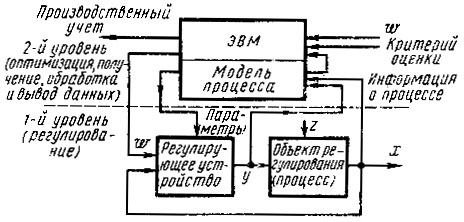

Поэтому гораздо большее значение имеет структура управления, изображенная на рис. 80. Здесь в контур регулирования входит обычный регулятор, оптимальную настройку которого осуществляет управляющая ЭВМ. В ходе этой настройки вычислительная машина вначале опробует различные варианты не на самом процессе, а на его модели. Управляющая ЭВМ работает здесь в неавтономном режиме ("он лайн"), но автоматическое управление осуществляется на двух уровнях: это обычное регулирование и управление регулятором с помощью управляющей ЭВМ. Если в какой-то производственной ситуации ЭВМ откажет или будет излишне перегружена, низший уровень управления будет работать, как и раньше. Это повышает надежность системы.

Рис. 80. ЭВМ, сопряженная с процессом (режим 'он лайн')

Составив эту структуру управления с той, которая показана на рис. 7.8 и можно сделать следующий вывод: ЭВМ может рассчитать такие параметры регулятора, которые обеспечивают оптимальное регулирование и позволяют приспосабливаться к меняющимся условиям производства. Для этого в памяти ЭВМ должна находиться модель процесса, с помощью которой а может хотя бы в важнейших моментах воссоздать процесс регулирования. Таким образом, ЭВМ может опробовать несколько вариантов управления процессом и выбрать лучший из них.

Структуры управления, изображенные на последних рисунках, имеют некоторые существенные различия. На рис. 80 можно заметить своего рода разделение труда. Органы низшего уровня управления непосредственно управляют процессом, в то время как на уровнях, расположенных выше, осуществляется функция целенаправленного общего руководства. Такое расположение уровней получило название иерархии, и в самом деле чем-то напоминает церковную иерархию. Здесь речь идет об иерархии автоматов. Преимущество ее состоит в том, что ни один из уровней управления не перегружается - это повышает надежность работы отдельных автоматов и всей автоматизированной системы.

Например, на современном сталеплавильном заводе существуют следующие уровни управления:

- 1-й уровень (отдельный агрегат) - управление процессом и регулирование его, сбор данных;

- 2-й уровень (отдельный агрегат) - руководство производственным процессом и его оптимизация, контроль качества продукции, передача информации на 3-й уровень;

- 3-й уровень (предприятие в целом) - сбор данных о работе агрегатов, планирование производства на смену, контроль качества продукции;

- 4-й уровень (предприятие в целом) - анализ полученного заводом производственного задания, планирование производства и расхода материалов, отчетность;

- 3-й и 4-й уровни относятся к собственно производству, они нужны для экономического руководства предприятием. Они входят в систему обработки данных, и поэтому на этих уровнях не обязательно работать в реальном масштабе времени.

Эта структура представляет собой автоматизированную систему управления промышленным предприятием (см. с: 78). Она обеспечивает непрерывное управление производством и оптимизацию технологического процесса, а также позволяет облегчить монотонный и физически тяжелый труд сталеваров. При этом достигается и значительная экономия. Согласно данным, приведенным в работе [12], экономится 2,5 % топлива", 2 % кокса. Выход стали увеличивается на 3,4 %, а содержание примесей (кремния) снижается даже на 17 %. Разумеется, такое усовершенствование производственного процесса дает и значительную экономию в денежном выражении.

|

ПОИСК:

|

© Злыгостев А.С., 2001-2019

При использовании материалов сайта активная ссылка обязательна:

http://informaticslib.ru/ 'Библиотека по информатике'

При использовании материалов сайта активная ссылка обязательна:

http://informaticslib.ru/ 'Библиотека по информатике'